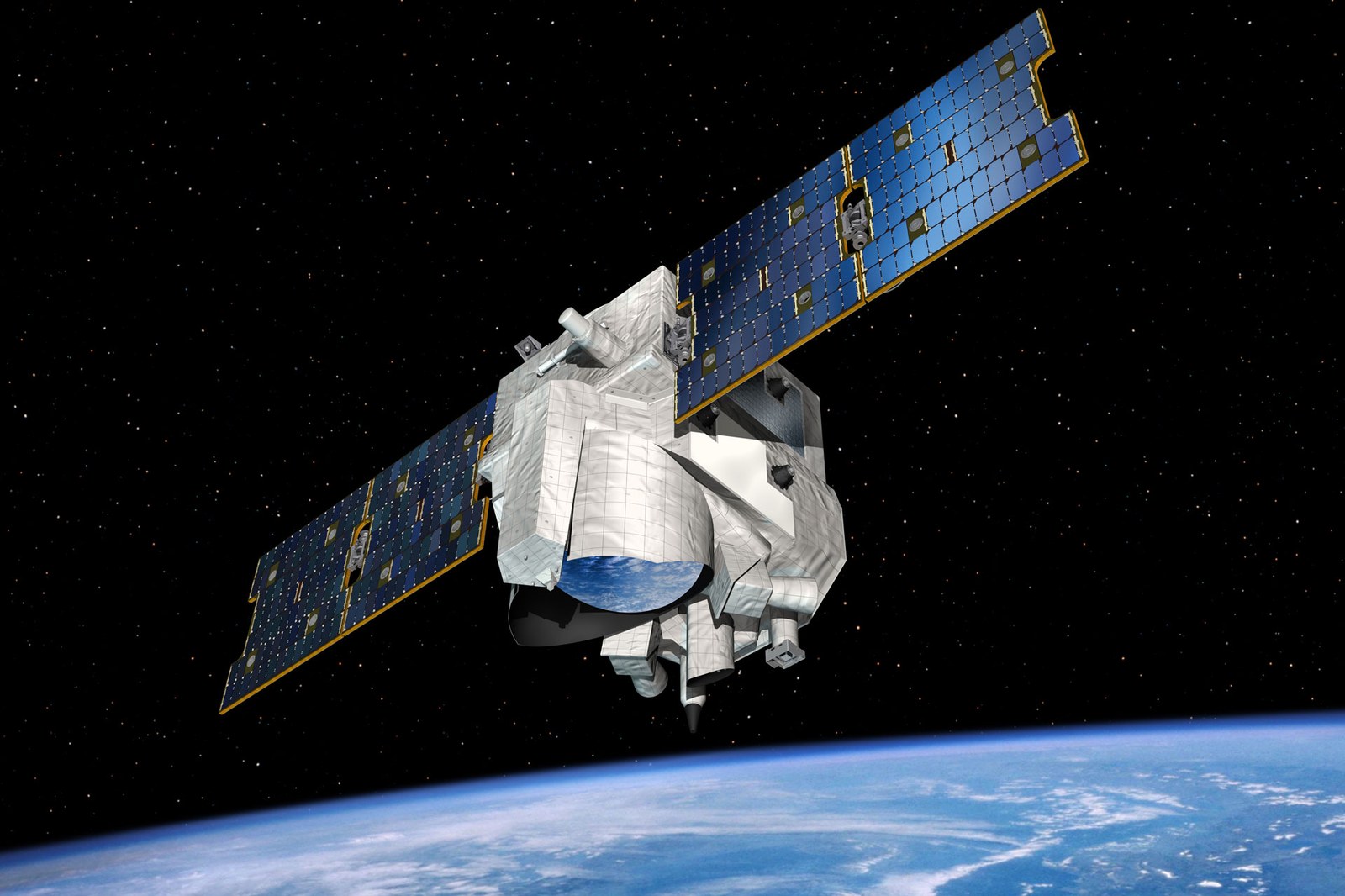

Die Geschwindigkeit, mit der man ins All gelangt, hängt nicht nur von der Schubkraft einer Rakete ab. Bevor der Countdown beginnt, müssen Satellitensysteme entworfen, hergestellt und getestet werden, um sicherzustellen, dass sie die individuellen Anforderungen jeder Mission erfüllen. Diese maßgeschneiderten Lösungen – von gut konstruierten Nutzlasten bis hin zu konfigurierbaren Konstellationen mit großem Volumen – erfüllen die Mission, die Sicherheit einer Nation zu gewährleisten.

Um den sich rasch entwickelnden Bedrohungen zu begegnen, ist ein schnelles Tempo erforderlich, das Lösungen erfordert, die schneller verfügbar sind als je zuvor. Was früher Jahre dauerte, muss heute Monate dauern – aber dieser Wandel geschieht nicht über Nacht.

Die Fertigungsinfrastruktur und das digitale Ökosystem von Northrop Grumman konzentrieren sich auf Geschwindikeit und Programmausführung und bringen Mitarbeiter, Kunden und Lieferanten nahtlos in einer integrierten Umgebung zusammen. Dies beschleunigt Design, Integration, Tests und Bereitstellung über Programme hinweg und stellt sicher, dass Raumfahrtsysteme mit der erforderlichen Geschwindigkeit in die Umlaufbahn gebracht werden können.

„Prioritätsverschiebungen im Weltraumbereich haben die Produktion von Satelliten in großen Stückzahlen in kürzeren Zeiträumen erforderlich gemacht“, sagte Murali Krishnan, Vizepräsident und General Manager für Nutzlast- und Bodensysteme bei Northrop Grumman. „Mit erheblichen Investitionen in unsere Fertigung und einer engen Partnerschaft mit unserem Kunden konnten wir beides erreichen.“

Platz und Geschwindigkeit schaffen für die Massenfertigung

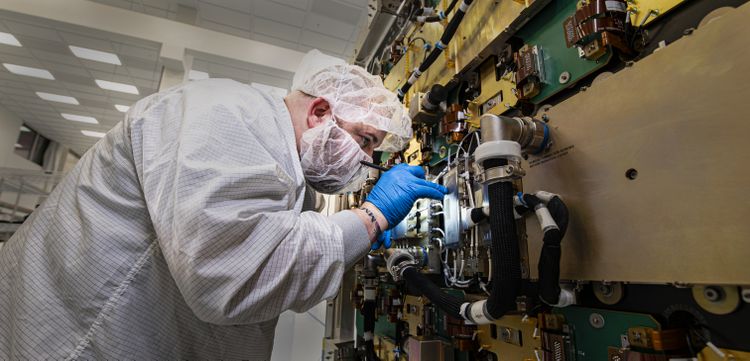

In einem makellosen Produktionszentrum mit Reinräumen und hohen Regalbediengeräten wird das ständige Summen eines hocheffizienten Luftfiltersystems vom Lärm der Ingenieure durchdrungen, die an einem fortschrittlichen Fließband mithilfe additiver Fertigungsprozesse jeweils ein Dutzend Weltraumnutzlastplatten zusammenbauen.

Dies sind die Geräusche aus dem Maryland Space Assembly and Test (MSAT)-Zentrum von Northrop Grumman, wo das Unternehmen eine neue Generation von Nutzlasten für Weltraumaufklärung, -überwachung und -erkundung entwickelt, um Missionen zum Schutz und zur Verteidigung der Sicherheit der Vereinigten Staaten und ihrer Verbündeten zu unterstützen.

Durch die Nutzung fortschrittlicher Fertigungsverfahren im gesamten Unternehmen kann das Zentrum Weltraumnutzlasten in einer Fließbandumgebung entwickeln und liefern.

Nick Watkins, Produktionsleiter bei Northrop Grumman, hat die Ergebnisse des Einsatzes moderner Fertigungstechniken aus erster Hand erlebt. „Mit unserer fortschrittlichen Linie haben wir uns von der Fertigung von ein oder zwei Missionsnutzlasten innerhalb weniger Jahre auf mehr als das Zehnfache davon entwickelt“, sagt Watkins. „Die fortschrittliche Montage-, Fertigungs- und Testumgebung ermöglicht es uns, Kapazitäten um ein Vielfaches schneller zu produzieren und auszuliefern als zuvor.“

Die menschliche Ingenieursleistung wird durch die Hinzufügung von Hochgeschwindigkeitsrobotern verbessert. RoBob, benannt nach einem langjährigen Ingenieur von Northrop Grumman, ist eine kommerziell betriebene Plattform, die in der Lage ist, wiederholte Montageprozesse in einem Bruchteil der Zeit durchzuführen.

Das MSAT-Zentrum verfügt über einzigartige Testmöglichkeiten, die es ermöglichen, größere Nutzlasten in größeren Mengen und nur wenige Schritte von der Fertigungsstraße entfernt den rauen Bedingungen des Weltraums auszusetzen.

Mehr Geschwindigkeit: Space Autoline Technologies

Die Entwicklungszeitpläne für MSAT-Satelliten werden zusätzlich beschleunigt, indem auf der Komponenten- und Leiterplattenebene, die als Bausteine jeder Nutzlast dienen, dieselben automatisierten Herstellungsverfahren angewendet werden.

Viele dieser wichtigen Teile beginnen ihre Entwicklung im Space Autoline Technologies (SALT)-Zentrum in Elkridge, Maryland, dem neuesten Standort in Northrop Grummans Raumfahrtfertigungsanlagen. Mit mehr als 78.000 Quadratmetern neuer Produktionsfläche erweitert SALT die Produktionskapazität bis auf die Bausteinebene.

Durch die Nutzung einer digital integrierten Fertigungsumgebung wird jeder Schritt des Entwicklungsprozesses genau überwacht und koordiniert. Raumverklebung und -beschichtung, Werkbänke sowie Möglichkeiten für Wärme- und Vibrationstests liefern Systeme schnell und effizient, während alles unter einem Dach bleibt. Durch die gemeinsame Unterbringung dieser Schritte entfällt die Notwendigkeit, Hardware an eine Vielzahl von getrennten Standorten zu verschieben.

„Wenn Raumfahrthardware diese Einrichtung verlässt, wird sie direkt in die nächsthöhere Baugruppe eingebaut“, sagt Watkins. „Die Zusammenführung und Prüfung in einem zentralen, modernen Fertigungszentrum erhöhrt die Geschwindigkeit, senkt die Kosten und verringert das Risiko von Schäden.“

Sowohl bei SALT als auch bei MSAT bieten Augmented Reality (AR)-Tools in der Fertigung Ingenieuren verbesserte Unterstützung, indem sie ihnen ermöglichen, detaillierte Entwürfe aus der Nähe zu betrachten. 3D-Overlays von Fertigungsinformationen aus der Sicht des Benutzers ermöglichen ihnen, effizienter zu arbeiten und gleichzeitig die Fehlermöglichkeiten zu verringern. Die Einbindung von AR in die Prozesse von Northrop Grumman hat zu einer Reduzierung der Arbeitsstunden, einer Verbesserung der Erstqualität und einer Verringerung des Nacharbeitsbedarfs beigetragen.

„Durch die Bereitstellung von Unterscheidungsvermögen mit Schnelligkeit und Agilität ermöglichen wir den Erfolg von Missionen mit nachweisbaren Ergebnissen“, sagt Murali. „Wir geben nicht auf.“

Quelle: Northrop Grumman

Mit WhatsApp immer auf dem neuesten Stand bleiben!

Abonnieren Sie unseren WhatsApp-Kanal, um die Neuigkeiten direkt auf Ihr Handy zu erhalten. Einfach den QR-Code auf Ihrem Smartphone einscannen oder – sollten Sie hier bereits mit Ihrem Mobile lesen – diesem Link folgen: