Von der Entwicklung, der Prototypenfertigung, über die Kleinserie bis zur Serienfertigung begleitet die Wilhelm Kämper GmbH u. Co KG die technischen Probleme im Drahtbereich ihrer Kunden. Dabei werden alle umformbaren Materialien (u.a. Stahldraht, Federdrähte, Edelstahldrähte, NE-Metalldrähte) im Abmessungsbereich 1,5 bis 12mm Ø (Runddraht; Flachdraht 4 bis 30mm Breite und 1,5 bis 5mm Dicke) verarbeitet.

Herr Müchler, stellen Sie uns Ihre Firma bitte einmal näher vor. Was genau stellen Sie her?

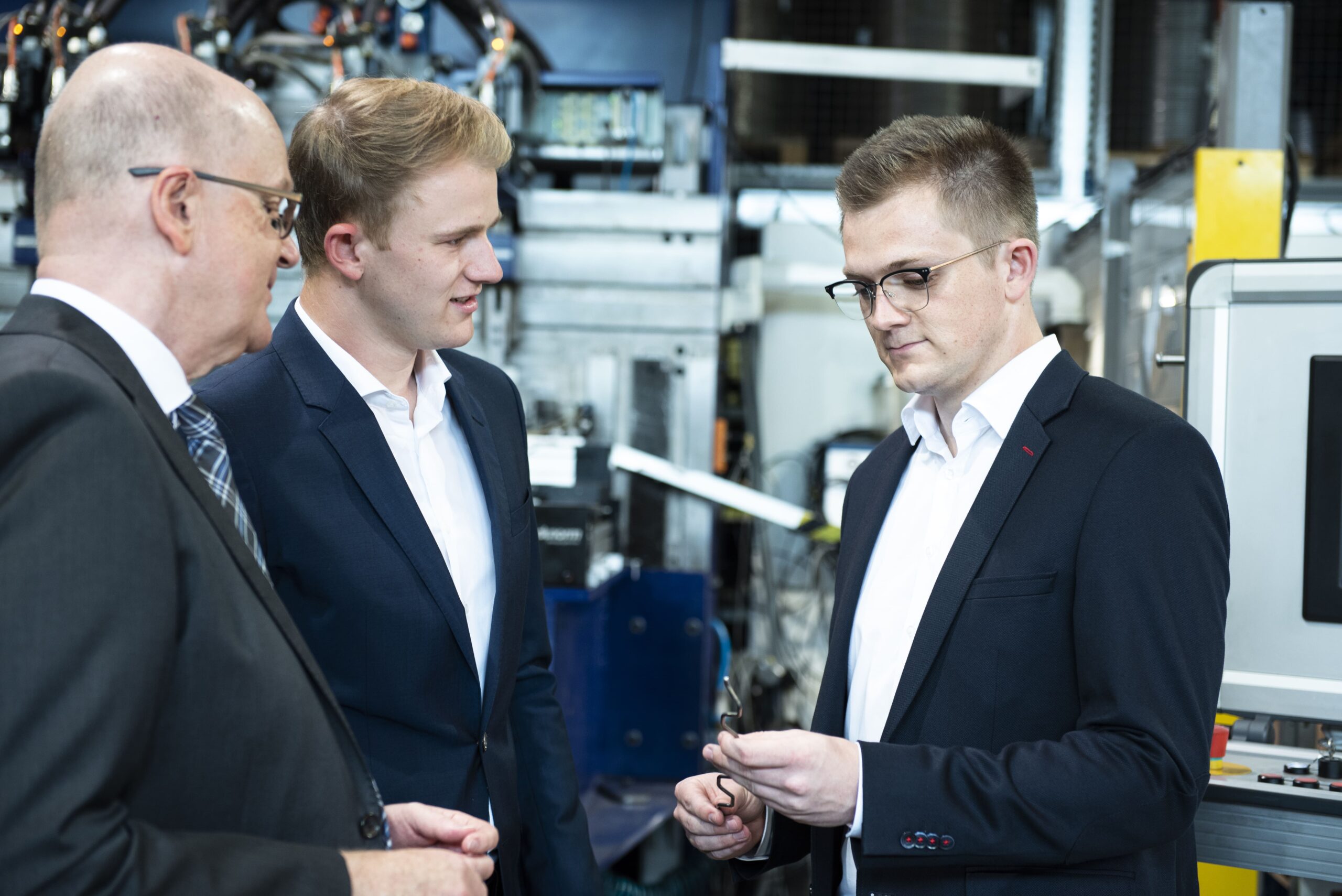

Sehr gerne. Die Wilh. Kämper GmbH u. Co KG ist ein traditionsreiches Familienunternehmen aus Lüdenscheid, dass bereits seit 1888 besteht und heute in der fünften Generation, gemeinsam von meinem Bruder und mir geführt wird. Unser Spezialgebiet ist die Drahtumformtechnik – konkret bedeutet das: Wir fertigen technisch hochkomplexe Drahtbiegeteile, Spann- und Klemmringe sowie individuelle Befestigungselemente aus Stahl, Edelstahl, Aluminium und weiteren umformbaren Materialien.

Was uns besonders auszeichnet, ist unsere Fähigkeit, maßgeschneiderte Lösungen auch für sehr anspruchsvolle Anwendungen gemeinsam mit unseren Kunden zu entwickeln – vom Prototyp über die Kleinserie bis hin zur Serienfertigung. Unsere Produkte finden unter anderem Einsatz in der Automobilzulieferindustrie, im Maschinenbau, in der Elektro- und Medizintechnik, aber auch in Bereichen wie Haushaltsgeräte, Freizeit oder Spielzeug und seit neuestem auch in der Sicherheits- und Verteidigungsindustrie.

Unser Anspruch ist klar: Was anderen zu kompliziert oder zu aufwendig erscheint, ist für uns genau die Herausforderung, die wir gerne annehmen. Dabei kombinieren wir modernste Technologie mit über 135 Jahren Erfahrung und einem klaren Bekenntnis zu Qualität, Innovation und partnerschaftlicher Zusammenarbeit.

Welche Technologien nutzen Sie zur Herstellung der Teile?

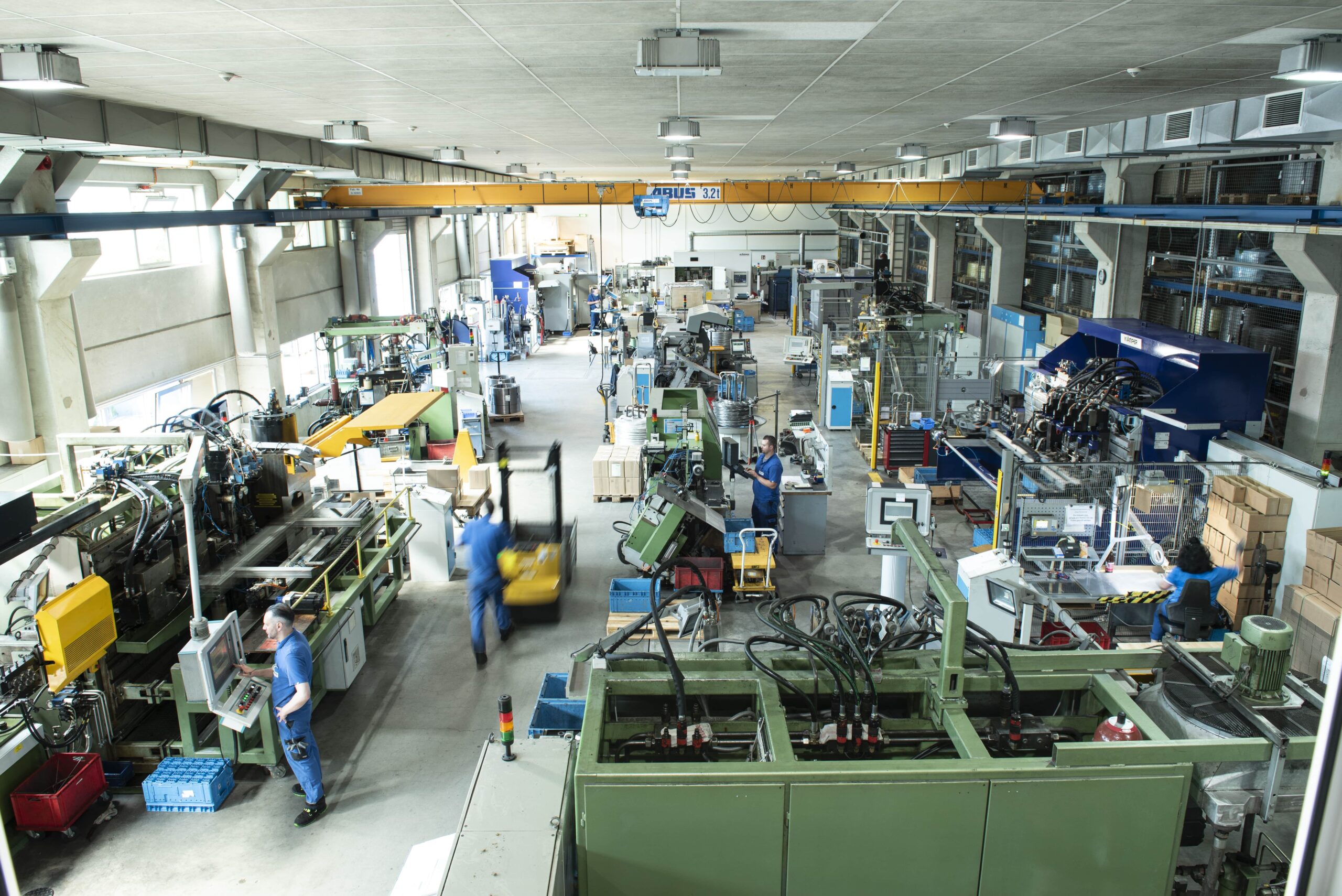

Unsere Fertigung basiert auf einem hochmodernen, digital vernetzten Maschinenpark und vereint klassische Verfahren mit zukunftsweisenden Technologien. Wir nutzen unter anderem CNC-gesteuerte Drahtbiegemaschinen, die ein Biegen in allen drei Raumebenen ermöglichen – das ist besonders bei komplexen Geometrien entscheidend. Ergänzend setzen wir vielfältige Bearbeitungsverfahren wie Prägen, Fasen, Rändeln, Gewindewalzen, Schweißen, Stanzen, Plätten oder auch das Reduzieren und Kuppen ein.

Ein besonderes Merkmal unserer Produktion ist die hohe Flexibilität. Wir sind in der Lage, eine große Bandbreite an Werkstoffen – etwa Stahldraht, Feder- oder Edelstahldraht und NE-Metalle – im Durchmesserbereich von 1,5 bis 12 mm präzise zu verarbeiten. Darüber hinaus integrieren wir innovative Fügetechnologien wie Taumelnieten oder Verpressen, insbesondere bei der Herstellung von Hybrid- oder Zusammenbauteilen (ZSB), die auch Metallteile oder Kunststoff intelligent verbinden.

Neben der reinen Fertigung legen wir großen Wert auf Qualitätssicherung. Dafür setzen wir auf modernste Prüftechnik – inklusive fertigungsbegleitender Prüfungen wie bspw. Zerreißtests etwa bei sicherheitsrelevanten Bauteilen. Unser Ziel: höchste Präzision, maximale Sicherheit und nachhaltige Fertigungsprozesse – ganz im Sinne einer Smart Factory.

Und wo genau finden wir diese Teile dann wieder? Zum Beispiel in Maschinen, Fahrzeugen, Luftfahrzeuge, etc.?

Unsere Produkte finden sich in einer Vielzahl von Anwendungen – oft unsichtbar, aber immer essenziell. Der größte Teil unserer Bauteile geht in die Automobilzulieferindustrie. Dort kommen unsere Drahtbiegeteile beispielsweise als Schließbügel an B- und C-Säulen, an Heckklappen oder Motorhauben zum Einsatz – also überall dort, wo Sicherheit höchste Priorität hat. Auch Isofixbügel zur Kindersitzbefestigung fertigen wir mit höchsten Anforderungen an Festigkeit und Präzision. Unsere Spann- und Klemmringe halten u. a. die Luftfedersysteme leistungsfähig verschlossen.

Darüber hinaus beliefern wir den Maschinen- und Apparatebau, die Elektroindustrie und die Medizintechnik. In diesen Bereichen werden unsere Verbindungselemente etwa in Gehäuseverbindungen oder medizinischen Halterungen verbaut.

Unsere Produkte sind aber auch in alltäglichen Dingen zu finden – zum Beispiel in Haushaltsgeräten, Ski-Bindungen oder sogar im Spielzeug wie dem Bobbycar. Im Baubereich sorgen unsere Befestigungslösungen u.a. für Stabilität in Flachdachabschlüssen oder verschließen die Gaswärmepumpe.

Kurz gesagt: Wo Präzision, Haltbarkeit und technisches Know-how gefragt sind, da ist Kämper mit drin – ganz gleich, ob sichtbar oder verborgen.

Was genau können Sie den Herstellern von Rüstungsgütern anbieten, wo können Sie unterstützen?

Wir verfügen über das technische Know-how und die Fertigungskompetenz, um Hersteller von Rüstungsgütern gezielt zu unterstützen – insbesondere in Bereichen, in denen Präzision, Stabilität und komplexe Geometrien gefragt sind. Auch wenn wir in diesen Märkte aktuell noch am Anfang er direkten Belieferung sowie Entwicklung stehen, sind wir technologisch und organisatorisch bestens darauf vorbereitet, entsprechende Anforderungen zu erfüllen.

Wir können beispielsweise Komponenten für militärische Fahrzeuge fertigen – etwa für Befestigungs- oder Sicherungssysteme, Strukturhalterungen oder technische Einbauteile. Im Bereich unbemannter Luftfahrzeuge, wie Drohnen, bieten sich unsere leichten, hochfesten Drahtbiegeteile als ideale Lösung für Kamerahalterungen, Gehäuseverbindungen oder funktionsrelevante Sicherungselemente an.

Ebenso sehen wir Anwendungspotenzial bei Waffenhalterungen, wo es auf formstabile, belastbare und zuverlässig montierbare Drahtlösungen ankommt. Auch im textiltechnischen Bereich, etwa für modulare Tragesysteme, Halterungen oder Gurtelemente an Schutz- oder Funktionskleidung, können wir mit präzisen Drahtkomponenten einen Mehrwert bieten.

Mit unserer flexiblen Fertigung – vom Prototyp bis zur Serie –, unseren zertifizierten Prozessen und einem hohen Maß an technischer Beratung sind wir ein zuverlässiger Partner für sicherheitsrelevante Anwendungen – auch in neuen, strategisch wichtigen Einsatzfeldern.

Und sind Sie schon in militärischen Systemen vertreten? Wenn ja, wo?

Ja, wir sind inzwischen mit unserem ersten Projekt in der Sicherheits- und Verteidigungsindustrie vertreten. Konkret fertigen wir ein spezielles Verbindungselement, das im Türschließsystem gepanzerter Fahrzeuge eingesetzt wird. Dieser Auftrag markiert für uns einen wichtigen Schritt in einem neuen, strategisch relevanten Marktsegment.

Die Anforderungen in diesem Bereich sind besonders hoch – was Belastbarkeit, Maßhaltigkeit und Dokumentation betrifft. Umso mehr freuen wir uns, dass unsere technische Lösung überzeugt hat und wir unser Know-how in einem sicherheitskritischen Umfeld unter Beweis stellen konnten.

Diese erste Referenz bestätigt, dass unsere Fertigungskompetenz, unser Qualitätsverständnis und unsere Flexibilität auch für militärische Anwendungen einen echten Mehrwert bieten. Wir sehen darin einen zukunftsweisenden Einstieg und stehen bereit, weitere spezialisierte Lösungen für die Verteidigungs- und Sicherheitsbranche zu entwickeln.

Viele Hersteller, die nicht „rein“ wehrtechnisch sind, hadern trotz „Zeitenwende“ mit der Lieferung an die Wehrtechnik. Wie sieht die Einstellung bei Ihrer Firma und Ihren Beschäftigten aus?

Wir bei Wilh. Kämper vertreten eine klare Haltung: Sicherheit ist die Mutter aller Nachhaltigkeit – diesem Leitsatz des Bundesverbandes der Deutschen Sicherheits- und Verteidigungsindustrie schließen wir uns uneingeschränkt an. Das sieht auch unser gesamtes Team so. Gerade in Zeiten wachsender globaler Unsicherheiten ist es für uns selbstverständlich, unseren Beitrag zur Stärkung sicherheitsrelevanter Strukturen zu leisten – mit dem, was wir am besten können: präzise Technik, höchste Qualität und zuverlässige Lösungen.

Dabei differenzieren wir nicht nach Branchen, sondern orientieren uns an den Anforderungen und dem Nutzen unserer Kunden. Wenn wir mit unserer Fertigungskompetenz Systeme unterstützen können, die dem Schutz von Menschen dienen, dann tun wir das mit vollem Engagement – unabhängig davon, ob es sich um Anwendungen in der Verteidigung, der Medizintechnik oder der Infrastruktur handelt.

Unser Anspruch bleibt immer gleich: Wo wir gebraucht werden, bringen wir unsere beste Leistung – verantwortungsvoll, zukunftsorientiert und mit Blick auf das große Ganze.

Mit Blick auf die sicherheitspolitische Lage überprüfen viele Hersteller gerade ihre Lieferketten, um auch im Krisenfall noch produktiv zu sein? Wie sieht das bei Ihnen aus, wo kommen Ihre Rohstoffe her?

Die aktuelle sicherheitspolitische Lage hat bei vielen Unternehmen zu einem Umdenken in der Beschaffung geführt – Stichwort Resilienz. Für uns ist diese Stabilität seit jeher ein fester Bestandteil unserer Lieferkette. Wir arbeiten seit vielen Jahren eng mit regionalen und nationalen Partnern zusammen, die wir nicht nur als Lieferanten, sondern als integralen Bestandteil unseres Qualitätsversprechens verstehen.

Der Großteil unserer Rohstoffe stammt aus Deutschland bzw. dem europäischen Raum. Diese enge Zusammenarbeit auf kurzer Distanz sichert uns nicht nur eine verlässliche Materialverfügbarkeit, sondern ermöglicht auch maximale Transparenz und Rückverfolgbarkeit – auf Wunsch selbstverständlich mit den entsprechenden Herkunftsnachweisen für unsere Kunden.

Gerade im Krisen- oder Notfall zahlt sich diese Strategie aus: kurze Wege, belastbare Beziehungen und ein starkes Netzwerk. Damit bleiben wir auch unter schwierigen Rahmenbedingungen lieferfähig und handlungsstark – was in sicherheitsrelevanten Anwendungen ein entscheidender Vorteil ist.

Mit WhatsApp immer auf dem neuesten Stand bleiben!

Abonnieren Sie unseren WhatsApp-Kanal, um die Neuigkeiten direkt auf Ihr Handy zu erhalten. Einfach den QR-Code auf Ihrem Smartphone einscannen oder – sollten Sie hier bereits mit Ihrem Mobile lesen – diesem Link folgen: